某钢厂高炉系统施工组织设计文案

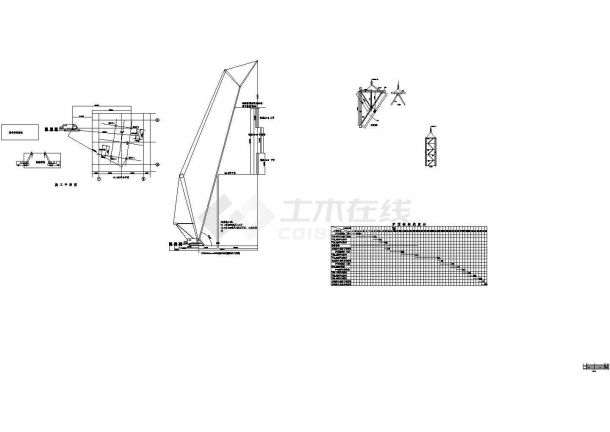

*钢3 号高炉移地大修改造工程,煤粉喷吹系统先上1 台中速磨煤机及其配套设备供3 号高炉喷煤,预留1 台中速磨煤机及其配套设备的安装位置,以满足将来*钢全厂高炉的煤粉平衡要求。 煤粉喷吹系统主要包括制粉间、喷吹站、转运站、通廊及管网支架等。 1.1.1 制粉间:制粉间为多层砼框架结构,长度59m,进深15m,高度39 m。砼现浇梁、板、独立砼基础。屋面采用卷材防水。二层以下采用砖墙,二层以上采用压型钢板瓦封闭。磨煤机等设备基础均采用块式基础形式。配电室部分为三层框架,长度为15 m,进深6 m。其中一层为配电室,二、三层为值班室。 1.1.2 喷吹站:喷吹站为五层钢筋砼框架结构(其中值班室为二层),长度16 m,进深9 m。砼现浇梁、板、独立砼基础,屋面采用卷材防水,二层值班室及控制室、电气设备、仪表计算机等设于二层控制室内。 1.1.3 转运站及通廊支架:转运站为三层钢筋砼框架结构,砼现浇梁、板、独立砼基础。二层以上采用加气砼砌块墙体封闭,屋面采用卷材防水,实腹钢门、窗。通廊及支架均采用钢结构。 1.1.4 现场条件:本标段工程属新建工程,场地狭窄,场区内构筑较多。交通方便,施工用水,用电可就近接入。 1.1.5 喷煤工艺 3#高炉喷煤采用间隙喷吹,由制粉系统和喷吹系统两部分组成,煤粉经制粉间制备后,由仓式泵输送到喷吹站的喷煤罐组向高炉喷吹,喷煤系统全部采用PLC 控制,设自动和手动操作,机旁设检修操作平台。 1.1.6 制粉系统 制粉系统由原煤运输、煤粉制备、燃料炉供应系统和煤粉输送系统组成,原煤由现有的甲1、甲2 胶带机给到甲3 胶带机上,再由甲3 至制粉厂房的原煤仓中,原煤经封闭式给煤机定量给到中速磨煤机中,在热烟气的干燥下进行研磨,磨细的煤粉经上升管道直接进入到高效收集器中,在煤粉收集器中进行汽固分离,煤粉落入到煤粉仓中,尾气经布袋过滤后排入大气,布袋上挂的煤粉经过反吹后也落入到煤粉仓中,煤粉仓下面设置仓式泵,煤粉经仓式泵及输煤管道输送到3号高炉的喷吹站。 1.1.7 喷吹系统 喷吹工艺采用3 罐并列、喷吹总管加炉前分配器的喷吹方式,由制粉间输送过来的煤粉经煤粉过滤器过滤后直接进入到煤粉收集器的积灰斗,煤粉直接落入煤粉仓中,尾气经布袋过滤后排入大气,煤粉仓与煤粉收集器的灰斗之间采用DN400 的气动蝶阀、软连接和气动球阀连接,煤粉仓下面按“品”字形式布置3 个喷煤罐,煤粉仓与喷煤罐之间采用DN300 气动球阀、软连接和气动球阀连接,在每个喷煤罐下面设置1 个总下煤球阀,其下按自动可调煤粉给料机出口为DN100的喷煤支管,3 根喷煤支管汇总到1 根喷煤总管上,将煤粉输送到3号高炉风口平台的1 个煤粉分配器,再由分配器经26 根喷煤支管将煤粉分配到高炉的各个风口。 1.1.8 主要设备参数 1.1.8.1 电子皮带称给煤机 型号 DPG50; 公称出力 50t/h; 计量精度 0.5% 出力范围 5-55t 给煤距离 1600mm; 电机功率 2.2kw 1.1.8.2 中速磨煤机 型号 ZGM113G; 基点一次风量 27.91kg/s; 磨盘工作直径 2250mm;通风阻力 7.11Kpa 磨盘转速 24.2r/min; 磨辊数量 3 电动机功率 650KW; 磨煤机重量 160t 电动机重量 8t; 研磨出力 45t 密封风量 1.5kg/s; 每个磨辊最大加载力 304KN 1.1.8.3 高效煤粉收集器 型号 GMZ2000; 过滤面积 ~2000m2 滤袋尺寸φ120×6000; 滤袋数量 855 个 最大处理风量 ~100000Nm3/h; 过滤速度 <0.8m/s 清灰压力 0.25Mpa; 工作温度 <120℃ 设备重量 ~80t; 排灰浓度 <50mg/N·m3 1.1.8.4 排粉风机 型号 TP6-30-14N0、20、2D; 风量~100000Nm3/h 全压 12720Pa; 电动功率 630KW 1.1.8.5 加热炉 烟气发生量 : 7500Nm3/h 1 台 1.1.8.6 煤粉仓 有效容积80m3/台 φ3500mm 2 台 1.1.8.7 煤粉仓 有效容积20m3/台φ2600mm 2 台 1.1.8.8 煤粉仓 有效容积50m3/台 φ3000mm 2 台 1.1.8.9 氮气罐 有效容积60m3 /台 1 台 1.1.8.10 煤粉收集器 型号: GMP450; 过滤面积 450m2 滤袋尺寸 φ120×4000; 最大处理风量~13000Nm3/h 滤袋数量 300 ; 过滤速度 <0.8m/s 清灰压力 <0.25Mpa; 工作温度 <120℃ 设备重量 ~32t; 排灰浓度 <50mg/Nm3 1.1.9 本方案编制依据: 1.1.9.1《*钢三号高炉移地大修改造工程施工招标文件》和《*钢3#高炉工程招标答疑》。 1.1.9.2 初步设计工艺图纸。 1.1.9.3 施工现场勘测。 1.1.9.4 国家和行业现行有关施工验收规范、规程和质量标准。 1.1.9.5 我司施工类似工程的经验总结。